砥面修正用にアトマを

精度良く貼ってみるの巻

| 別に改めて書くほど大した事ではありませんが、表題の通りの内容です。 上手くいけば、ここでひと手間かける事で、今後の砥面修正でかなり楽ができるはずです。 |

||||

|

||||

アトマエコノミー(以降アトマに略)のペースとなるアルミプレートに精密定規をあててみると、大概は縦横ともにわずかに歪んでいます。 特に幅方向ではアトマで砥面を修正すると、砥面の幅の中央部が高くなるという話も聞く事もあり、アルミプレートに精密定規を当てると幅の真ん中が低い事が経験上多い事から、砥面の幅の中央部が高くなる原因の1つではないかと思われる。 シャプトンの『硝子修正器購入記3』の”製品について”でも触れましたが、シャプトンさんの話だと電着の端ではどうしても電着が厚くなり盛り上がりやすいやすいらしいのだが、アトマの場合は同じ薄いシートに電着した製品でいろんな大きさや形状が流通している事から、メーカーには確認していないが、大きいシート状の電着ダイヤを後から製品用途に合わせてカットしているのではないかと推測する。 したがって大きいシートの端の部分に当たらなければ、ほぼ平坦なのではなかろうか? 或いは厚みがある端の部分はカットしてあるのかもしれないが、その辺りは不明である。 ここでは電着の貼り替え用のシートはほぼ平坦と仮定し、アルミプレートを精密に平坦にする事で、かなりの精度が得られるのではないかというある日の挑戦である。 関連項目の『砥石の平面調整』も宜しければ併せてご覧ください。 |

||||

|

今回は荒目と中目の2枚を調整して貼りました。 どちらもアルミプレートの縦方向は中央が高く、幅方向で中央が凹む形状でした。 素材がアルミという事あり軟らかいので#1000辺りで充分修正できると考えます。 硬い砥石の方が砥面が変形せずに良かろうとニューケントの硬口でアルミプレートを擦り始めましたが、強烈に地をひくような感触でアルミプレートに深い傷が入った為、さほど硬くはないが下りの強さに期待して黒幕#1000に切り替えると、なかなか相性が良いようです。 それと地をひくような感触の時、アルミプレートの前後の角の面取りが浅かったので、少し面取りを多くしてやるとマシにはなりました。 |

|||

|

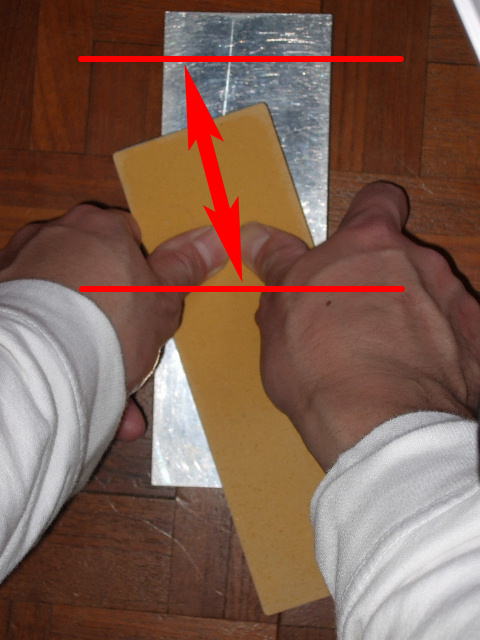

アルミプレートを下に置き上から黒幕#1000で修正します。 そのまま砥石を前後にスライドさせると、プレートの縦の中央が高い事も手伝って不安定で真っ直ぐになりにくいので、まず縦の中央を重点的に削り取ります。 縦方向の中央部が低い場合はこの工程を飛ばして次の工程からで良かったのですけど・・・。 手順は基本的に砥石の前寄り、もしくは後ろ寄り(画像は前寄り)に力の重心を置いて、プレートの真ん中辺り(左図赤線の間の範囲)を前後と両斜め方向にスライドして削ります。 ここでは上側になる砥石のむこう側に重心を置いています。 途中で砥石とプレートの前後を逆にして同じ工程を行います。 この時、アルミプレートの縦の中央部を基本に前後両端以外の部分を研削して低くしている事を意識して行います。 砥石は前後ストロークの際は真っ直ぐに、斜めの時は(左図)斜めにスライドして幅の両端が高いアルミプレートの癖が砥石に反映されないように、砥石の幅を満遍なく使ってなるべく平坦に保ちます。 |

|||

|

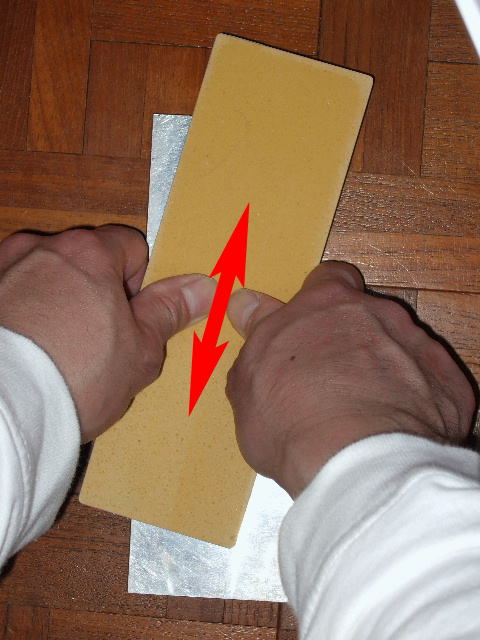

砥石側は先ほどの作業で若干縦方向に中央が高くなっているはずなので、それを利用して今度は砥石の中央部に重心を置いてアルミプレート全体を前後と両斜めに軽く摺りつけてアルミプレートを均した後、砥面を一度真っ直ぐに修正し直します。 続いてアルミプレート全面を砥石の中央付近に重心を置いて砥面を真っ直ぐにした砥石で縦と両斜めに摺りつけて修正します。 アルミの縦方向の中央を最初に削ったので、砥石を縦にスライドすると前後の端が削れて次第に縦方向に真っ直ぐに近づいてきます。 斜め方向へのスライドはアルミプレートの歪みの癖が砥石に反映されない為でもありますが、第一には今回の様な幅の中央が凹んでいる様な場合の修正には幅の両端をだけを重点的に削る効果を期待しての事であるので、最初はより斜め方向に擦る頻度も高く、アルミプレートの幅の高さが均一になってくると、より縦と斜めのバランスは平均化してくる。 いずれにしても仕上がるにつれてストロークも小さめに行う。 ほぼ平坦になったら、更に砥面を修正しなおしてして同じ作業を繰り返し完全な平坦を目指す。 アルミプレートの縦・幅ともに精密定規で真ん中が凹んで見えるようではだめです。 逆に真ん中が高いと、手加減で砥面を真っ直ぐに近く修正できなくもないですが、確実性が無い事と手間がかかるのでここでは、より真っ直ぐを目指します。 |

|||

|

||||

とりあえず平面が出たのでこれで良い訳ですが、せっかくなので最近はめっきり使わなくなったキングS-1と、さほど硬くない大突砥石で仕上げてみました。 汚れが確実に落ち、荒い傷を無くす事で密着性が上がりテープが剥がれにくくなるのではないかという事と、あとは自己満足(これが大きいかも)だけである。 ピッカピカの鏡面にはなりませんでしたが多少なりとも光が映りこむので、プレート面の映りこみが歪んで無いかのチェックにはなる。 |

||||

|

||||

|

||||

アトマの替えシートには横に太い両面テープが3本貼ってあるが、上の図のようにさらに両面テープを追加してより平面を安定させる(こりゃ剥がす時たいへんだぁ!)事にした。 |

||||

|

||||

どこにでもあるこの両面テープを貼りました。 試しに横にぴったりと並べて貼って指でなでると同じ厚さの様に感じました。 |

||||

|

テープの剥離紙を剥がす際に爪でテープの角が丸まって盛り上がらないように注意して剥がし、替えシートを貼ります。 少し柔らかめのゴムハンマー(木槌や樹脂ハンマーも試しましたが、これが均等になる感じがします。)で基本的にはほんの少しむこう側へ倒して一定の力で満遍なくリズミカルに全体を移動しながら叩いて圧着します。 少し倒すのは広いゴムハンマーの面のどの部分に力が加わったか確実に理解する為です。 但し、床面がなるべく真っ直ぐな所、特に凹んでいる所ではアルミプレートが曲がるかも知れないので叩かない様にしなければいけません。 丈方向の片側、左の画像だと上側から端同士を合わせ反対側は1~2㎜ほど浮かせたまま、保護シートなどを貼る時に空気を浮かした方へ逃がす要領で、端同士を合わせた方から順に浮かした方へ丈方向に幅の中央部を叩きながら移動してきます。 最後の方に近づくと例え1㎜といっても無理になってきますので、手を離して浮かすのをやめ、順に最後まで叩ききります。 これは空気を逃すというよりは長さが無理にならないよう、外へ替え刃を外へ逃がしていく為です。 まだ幅の中央しか圧着していませんので、続いて先程叩きはじめた側と同じ側から今度は幅方向の両側を叩いて移動してきます。 この時、幅の真ん中を叩いて移動してきた時は丈方向だけでしたが、幅のやや外側方向へも逃がすように叩きます。 その後、叩きはじめの位置だけ先ほどとは反対方向の外側へ叩いて外向けに圧着します。 |

|||

|

最後に端に沿ってゴムハンマーを少しはみ出させて順に叩きます。 この時、ゴムハンマーは向う側(画像のようにハンマーの上の面が外へ傾き、ハンマーの打撃面は、ややアトマの縁の角方向に向いている)へ傾け、角の辺りではほんの少し外側(ハンマーの打撃面はアトマの内へ内へと傾くという事)へも倒します。 左の画像は縦向けのむこう側の端を叩いていますが、長辺の端の部分をを叩く際はアトマ自身を横向きにして同じように叩き、360度アトマの方で向きを変えて端を確実に圧着します。 |

|||

|

||||

|

||||

あとはいつも通り砥石と摺り合せて砥石のチェックを行います。 今回は荒目と中目に同じ作業を行いましたが、修正した砥面の精度はどちらもほぼ完璧。 アルミプレートの精度にかなり拘ったのが幸いしたのか? 砥石と摺り合せて少し精度が狂っていると感じた場合は、狂っているアトマの出っ張っているであろう個所をゴムハンマー叩きます。 あくまで気休め程度ですので、直るとは限りませんがマシになる場合もあります。 但し新品のアトマは荒目も中目も砥面が傷だらけになります。 しばらく人造の中砥専門で使うとなめらかになりますが、修正したい天然砥石もあるので無駄に中砥を擦って中砥の厚みをかなり減らすのもアホらしいし・・・。 |

||||

|

||||

という訳で人造砥石のコーナーで紹介している朝日虎印の金剛砥石で軽く慣らしてやると、砥石の傷もきれいに消えてすぐに使用可の状態に。 しかし金剛砥石ですので、ある程度でやめないと電着ダイヤも減って下りにくくなります。 確実に均等に電着ダイヤ面を均す為にも金剛砥石の平面もある程度は出ていた方が良いと思います。 ところで荒目と中目の使い分けですが、荒目は主に中砥用で荒目でフィニッシュしても中砥の場合特に問題は無いと思います。 中目は仕上げ砥石を小まめに修正する場合に使用します。 青砥もこれで仕上げます。 ひどく歪んでしまった場合は荒目で平らにして中目で軽く撫でて仕上げます。 同社から細目や極細目も出ていますが、やはり古くなると下りが悪くなるので、その際の事を考えると中目ぐらいが扱いやすいように個人的には思います。 |

||||

今回の作業で中砥から仕上げ砥まで、平面精度は精密定規で平坦になったか何度も確認しないでも、ほぼ一発で安定して精密な平面が形成できるようになったように思います。 両面テープで一度貼ってしまうと、替えシートを歪めずに剥がすのは至難の業ですので、納得いくまでアルミプレートの精度を追求するべきかもしれません。 |

||||